O desafio

Validar e caracterizar modelos de Mola-Gás em desenvolvimento na Nakata Automotiva. Mola a gás é um dispositivo tubular pressurizado, onde o pistão é constantemente pressionado por um gás dentro do tubo.

Tais dispositivos são usados em tampas traseiras, capôs dianteiros de veículos automotivo, atuando também na regulagem de assentos.

Ou na linha agrícola, em tratores, colheitadeiras, tampas laterais e/ou de manutenção, como mostrado nas imagens abaixo:

Frente ao desafio a solução deve ser flexível o suficiente para se adaptar a qualquer mola inserida na máquina e ser capaz de realizar as medições e identificar pontos chaves no curso de compressão da mesma para pontuar os pontos de interesse.

Descrição Geral da Solução

O produto visa melhorar o desempenho das rotinas de teste e validação da Nakata Automotiva para os produtos “Mola a Gás”, através de rotinas automatizadas e análises instantâneas com a possibilidade de geração de relatórios.

A máquina em sua primeira versão realizará os testes de expansão medindo: deslocamento e velocidade em relação ao tempo. Gerando análises de velocidade instantânea e média do curso do Mola-Gás.

Após a análise será apresentado ao usuário as opções de salvar as configurações mola, assim como os resultados obtidos em formato de arquivo de configuração, com dados legíveis ao usuário e arquivo TDMS para ser acessado em software de comparação instalado no computador dos operadores.

O produto foi desenvolvido para ser executado em sistema operacional Windows 10 IoT.

Resumo

Como citado acima, molas a gás, são dispositivos tubulares pressurizado, onde o pistão é constantemente pressionado por um gás dentro do tubo.

Pode ser de dois tipos primariamente: hidráulicos ou dinâmicos.

Mola a gás hidráulico:

Os MGs hidráulicos possuem dois tipos de material para pressurização: gás e óleo, podendo ser preenchido em partes iguais de cada um deles, ou de acordo com a aplicação, por exemplo: 60% de gás e 40% de óleo.

Mola a gás dinâmico:

Os MGs dinâmicos possuem um único tipo de material para pressurização: o gás.

O desafio foi solucionado através de uma máquina que realizara a compressão das molas e analisará sua velocidade durante a descompressão.

Composta por: corpo dois pórticos, superior dividido em fixo e móvel, e inferior único e móvel, régua potenciométrica para ajuste de posição, atuador hidráulico que movimenta a régua, e conjunto de garras que travam as molas para compressão.

Para o sistema de medição foi utilizado um NI CompactDAQ com módulos de entradas e saídas digitais para controle e acionamento de sensores e módulos de medição analógica para controle de posição.

Para o sistema de interação com o operador, a IHM(interface homem-máquina) foi utilizado um TPC da Advantech.

Operação da Máquina

A máquina tem por princípio de funcionamento permitir que o usuário a partir das dimensões de um mola a gás o comprima e o permita expandir para medir sua velocidade de expansão. Os 4 principais componentes mecânicos envolvidos neste processo são: pórtico superior fixo, pórtico superior móvel, régua potenciométrica, pórtico inferior móvel e as garras.

Como podem ser demonstradas na imagem abaixo:

Seta verde temos o pórtico superior fixo

Seta azul temos o pórtico inferior móvel

Seta amarela temos o pórtico superior móvel

Pelos círculos laranjas temos as garras

Círculo vermelho atuador hidráulico e régua potenciométrica

Dado os principais componentes mecânicos a máquina possui uma operação bem simples: 1º passo: Baseado no tamanho da mola a ser testada, as garras se fecham e o pórtico inferior móvel se ajustará ao comprimento do MG em relação ao pórtico fixo superior, feito isso, o encaixe é realizado.

2º passo: Após o encaixe ser realizado a régua potenciométrica em conjunto com o atuador hidráulico irá comprimir o MG. 3º passo: Terminada a compressão as garras são abertas e o mola a gás se expande com sua própria força, e o sistema de medição é acionado.

Sistema de posicionamento, compressão e retorno

O posicionamento da mola, tanto para encaixe dentro máquina, quanto para compressão e retorno ao ponto de encaixa depende de 3 fatores:

Distância entre o pórtico superior e inferior

Comprimento da mola aberta em mm

Curso de compressão.

A variável de comprimento e curso são dados fornecidos pelo operador. Dadas as 3 variáveis citadas acima a máquina primeiramente se ajustará para o curso da mola gás aberto, para que possa ser realizado o encaixe do mesmo.

Após realizado esta operação o sistema procede para a compressão, feito a compressão a mola será liberada para expandir ao natural acionando o sistema de medição da velocidade. Realizada a expansão o sistema precisa retornar ao sistema de encaixe. Todo referenciamento de posição se baseia no diagrama abaixo:

Com base na imagem acima podemos explanar que: ao receber as características da mola através de IHM do operador, a mola verificará sua posição atual, e baseado na altura do pórtico fixo superior se ajustará até a posição de encaixe, ou seja, acionará o atuador hidráulico e realimentara o sistema com as posições até que chegue a posição desejada.

O mesmo se aplica a compressão, com a diferença que agora o sistema apenas somará a posição atual da régua com o curso de compressão.

O retorno funcionará de maneira semelhante ao posicionamento de encaixe.

Análises, cálculos e gráficos

Durante o processo de validação de um protótipo de mola a gás são calculadas suas velocidades em relação ao curso de expansão, feitas da seguinte maneira:

Cálculo MG Dinâmico:

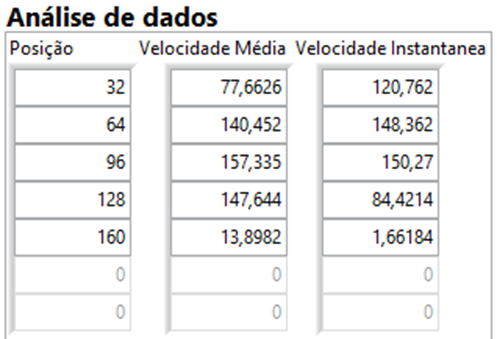

O MG dinâmico terá seu curso dividido em uma quantidade X de velocidades, por exemplo, uma mola de curso 160mm será dividida em 5 velocidades, ou seja, seu curso será dividido em 5 pontos: 32mm, 64mm, 96mm, 128mm e 160mm.

E a velocidade média e velocidade instantânea será calculada nesses pontos. Os resultados são apresentados como mostrado abaixo:

Ou seja, dada a posição, o software irá calcular a velocidade média nos intervalos indicados pelo operador e a velocidade instantânea nos pontos específicos.

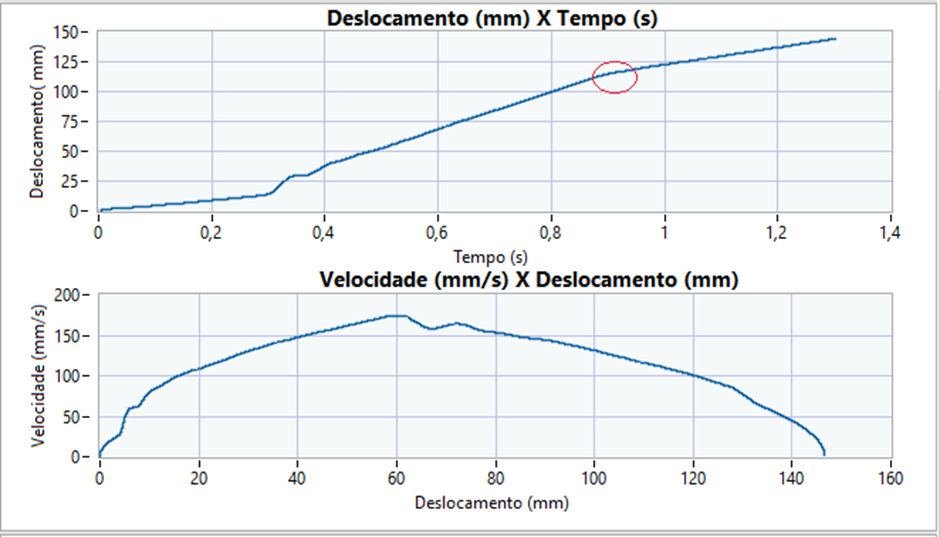

O gráfico do comportamento é dado pela imagem abaixo:

Cálculo MG Hidráulico:

O MG hidráulico terá seu curso sempre dividido em dois: pneumático e óleo e a divisão sempre é feita quando a transição entre esses meios.

Observando o gráfico nas duas imagens fica mais claro este conceito:

E o ponto de transição é o ponto circulado em vermelho.

Ou seja, após capturar o ponto de mudança de gás para óleo o software calculara a velocidade média em ambos os meios, nos retornando os resultados abaixo:

Resultados

Utilizando a tecnologia National Instruments com o LabVIEW e o NI Compact DAQ a Blue Eyes Systems conseguiu prototipar um sistema totalmente customizado para o cliente e garantiu um sistema escalável e modular, reduzindo assim o tempo de teste e a tomada de resultados facilitando as análises de qualidade e a geração de relatórios.

Referências Bibliográficas:

[01] National Instruments Corporation, Managing Software Engineering in LabVIEWᵀᴹ Course Manual, Austin, Texas, 2009.

[02] National Instruments Corporation, LabVIEWᵀᴹ Core 3 Course Manual, Austin, Texas, 2014.

[03] DORF, R.C.; BISHOP, R.H.; "Modern Control Systems", Prentice Hall, 10th edition, 2001.

Comments